تشهد مصانع إنتاج شركات السيارات تطورا غير مسبوق في قدراتها التكنولوجية والتقنية وفي طرق إنتاج السيارات الكهربائية الذكية المتصلة بالإنترنت. وجديدها لدى شركة نيسان العالمية التي أعلنت توجهها نحو إعادة تصور كيفية صنع السيارات وتركيز جهود الخبراء على استخدام الطرق الجديدة غير المستكشفة عوضا عن الطرق الحالية.

فبعد استثمار أولي بلغ 33 مليار ين ياباني (ما يعادل 1.1 مليار درهم إماراتي) في معمل توشيغي في اليابان الذي سيستكمل عام 2020، سيجري اعتماد طرق إنتاج مبتكرة في مصانع نيسان حول العالم. وستساعد هذه الابتكارات على طرح جيل جديد من السيارات الكهربائية الذكية التي تعكس رؤية التنقل الذكي من نيسان وتساهم في تعزيز مرونة عمليات الإنتاج وفعاليتها واستدامتها.

ويندرج هذا الاستثمار ضمن إعادة تصوّر ضرورية لصناعة السيارات التقليدية وهو يعالج التحديات البنيوية والتقنية لإنتاج السيارات بدرجة عالية من الحرفية، بحيث تُستهلّ حقبة جديدة في مجال السيارات الكهربائية الذكية.

طرق إنتاج السيارات الكهربائية الجديدة تشمل استثمارات في:

– بناء مستقبل التنقل

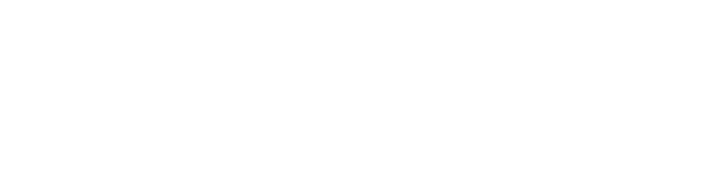

سيكون الجيل المقبل من سيارات نيسان كهربائيا وذكيا ومتصلا بالإنترنت، ما يزيد من تعقيد التصميم والبناء حيث يتطلبان تطورا بليغا في هندسة الإنتاج. ويشمل هذا التطور “نظام تركيب أنظمة النقل الموحّد” الذي توصّل إليه مركز تطوير وأبحاث هندسة الإنتاج في نيسان.

تعتبر عملية تركيب أنظمة النقل في السيارات معقدة ومجهدة بالنسبة إلى عمال خط التجميع الذين يتعين عليهم تركيب عناصر متعددة بشكل متتال. ويستخدم نظام نيسان الجديد منصة أوتوماتكية لتركيب نظام النقل بكامله دفعة واحدة. ويقيس النظام السيارة بالزمن الحقيقي خلال التركيب فيما تقوم المنصة بتعديلات طفيفة وفقا لمقاييسها، بحيث تتم عملية التركيب بدقة متناهية.

ويتميز النظام الجديد بتكيّفه العالي إذ يمكن للمنصة ذاتها أن تركب ثلاثة أنواع أنظمة نقل (محرك احتراق داخلي، ومحرك e-POWER، ومحرك كهربائي بالكامل، كما يمكنها تجميع وتركيب 27 نوع من وحدات أنظمة التنقل المختلفة.

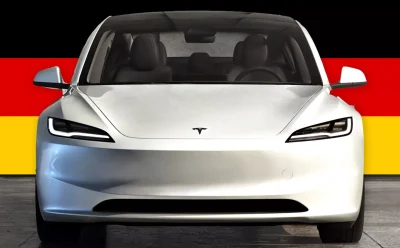

– نقل الحرفيّة إلى الروبوتات

طوّرت نيسان بعض المهارات والعمليات التي لم يمكن أن ينفذها إلى الآن سوى حرفيين متدربين. فمن خلال تعاون مكثّف، قام حرفيو ومهندسو نيسان برقمنة أجزاء من هذه العمليات الدقيقة ودرّبوا روبوتات على أدائها على مدار الساعة. ويتيح هذا الأمر للحرفيين التركيز على مجالات جديدة غير مستكشفة.

ومن الأمثلة على العمليات التي باتت مؤتمتة عملية منع التسرّب التي تقوم على استخدام مادة لاصقة عند المفاصل حول هيكل السيارة لمنع المياه من النفاذ إلى داخلها. وينفذ عملية منع التسرّب عادةً خبراء كون المهارة والسرعة التي تتطلبها لا تكتسبان إلا من خلال التدريب ويصعب أن يقوم بها أيّ كان.

وبالإضافة إلى أتمتة عملية استخدام مانع التسرّب، حلّل مهندسو نيسان الحركات الدقيقة للعمال المتدربين عند تمليس المادة وحسبوا الضغط الذي يتمّ توليده في كل مرحلة. ثم حولوا هذه المعلومات إلى تعليمات للروبوتات وأجروا مزيداً من التحسينات من خلال تعدّد التجارب والأخطاء. ونتيجة لهذا الأمر، بات بوسع الروبوتات تطبيق عملية منع التسرّب بسرعة ودقة عند أكثر المفاصل تعقيدا.

– تحسين أماكن العمل بواسطة الروبوتات

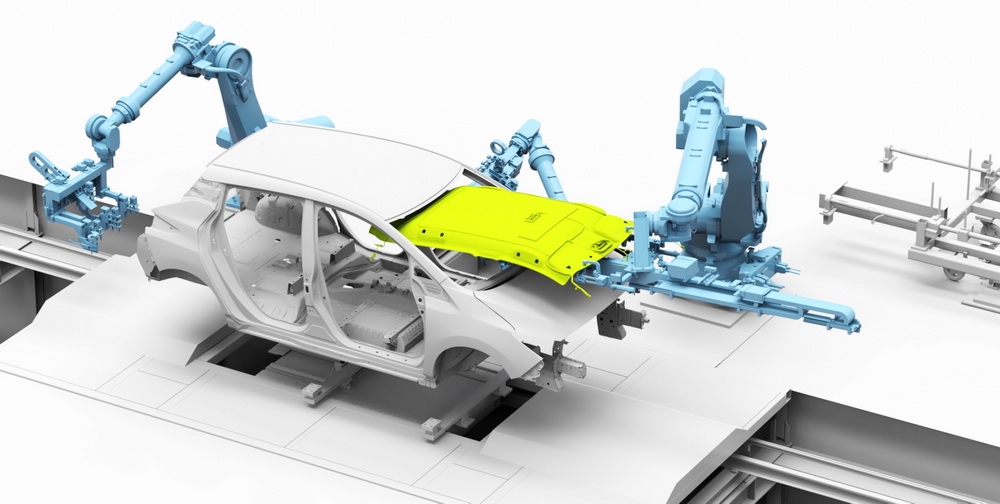

بات بوسع الروبوتات إتمام بعض المهام المجهدة بفعالية بحيث يتاح للعمال القيام بأعمال أكثر أهمية في أماكن أخرى من خط الإنتاج. ويساهم هذا الأمر في تحسين وسائل الراحة وتسهيل العمل في المعامل.

ومن الأمثلة على ذلك تركيب طبقة المواد العليا في الجزء الداخلي من سقف السيارة. ويتعين على العمال الدخول إلى مقصورة كل سيارة للقيام بهذا العمل المتعب جسدياً والذي ازداد صعوبة مع تجهيز السيارة بمزيد من مزايا الاتصالية وبأجهزة أكثر داخل هذه الطبقة من المواد وحولها.

وارتأت نيسان أن تستخدم الروبوتات في تركيب هذه الطبقة من الجهة الأمامية للسيارة ومن ثم تثبيتها، حيث تراقب أجهزة الاستشعار التغيرات في الضغط وتستخدم نظاما خاصا يعمل على حسابات منطقية لمعرفة متى تثبّت الوصلات في مكانها.

– أثر بيئي أقل

تعمل نيسان على الحدّ من الأثر البيئي الناتج عن صنع السيارات وذلك من خلال التغيرات في عملية الطلاء. إذ يجب طلاء هيكل السيارة عادة في حرارة عالية لأنّه يصعب التحكّم بلزوجة الطلاء في الحرارة المنخفضة. بالمقابل، يتكوّن المصدّ من البلاستيك وبالتالي يجب أن يطلى في حرارة منخفضة، ما يستوجب عمليتين منفصلتين عند طلاء كل سيارة.

في هذا الإطار، طورت نيسان طلاءً مائياً يحافظ على اللزوجة المناسبة في حرارة منخفضة بحيث يمكن طلاء المصدّ والهيكل معاً، ما يساهم في الحدّ من انبعاثات ثاني أكسيد الكربون بنسبة 25%. كما تستخدم نيسان ركن طلاء خاليا من المياه يتيح جمع بقايا الطلاء وإعادة استخدامها في عمليات إنتاج أخرى.